سنسور موقعیت پدال گاز (APPS) چیست و چگونه کار میکند؟

نویسنده: علیرضا کرامتیان، مدیر مرکز فنی(آموزش و پشتیبانی فنی، گارانتی) و شبکه نمایندگی های خدمات پس از فروش شرکت رنو ایران

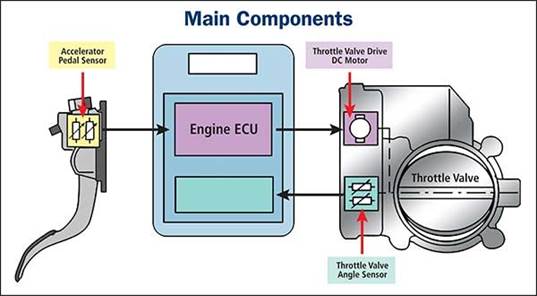

یکی از مهمترین راههایی که ارتباط بین راننده و کامپیوتر موتور در خودروهای انژکتوری برقرار میشود و تقاضای راننده در خصوص گشتاور و توان درخواستی او، به اطلاع کامپیوتر موتور میرسد، پدال گاز است. راننده با توجه به شرایط جاده و آنچه در ذهن و فکر خود میگذرد، اقدام به فشردن پدال گاز مینماید. فشرده شدن پدال گاز توسط راننده یک عمل فیزیکی است و باید به روشی برای کامپیوتر موتور قابل فهم و درک شود و کامپیوتر موتور با استناد به اینکه راننده چه مقدار پدال گاز را فشرده است، مبادرت به تنظیم میزان پاشش انژکتور و زمان جرقه و موارد دیگر نماید.

در بعضی از خودروها ارتباط بین پدال گاز و کامپیوتر موتور، توسط سنسور دریچه گاز (پتانسیومتر دریچه گاز) برقرار میشود و در بعضی دیگر از خودروها، قطعهای بنام سنسور پدال گاز ( Pedal Position Sensor و یا Accelerator Pedal Position Sensor) این وظیفه را بر عهده میگیرد. در بیشتر خودروهای امروزی، سنسور پدال گاز (PPS یا APPS) و موتور دریچه گاز، به واسطه مزیتهایی که دارا هستند جایگزین سنسور دریچه گاز (پتانسیومتر دریچه گاز) و استپر موتور شدهاند.

به مجموع سنسور دریچه گاز (پتانسیومتر دریچه گاز) و استپر موتور، دریچه گازهای سیمی گفته میشود و چنانچه خودرو مجهز به سنسور پدال گاز و موتور دریچه گاز باشد، گفته میشود که در این خودرو، از دریچه گاز برقی بکار گرفته شده است.

سیستم دریچه گاز برقی، کنترل الکترونیکی و واکنش خودرو را بهبود میبخشد، ویژگیها و ضریب ایمنی را افزایش میدهد و به طور یکپارچه با سایر سیستمهای الکترونیکی موجود در خودرو ادغام و یکپارچه میشود. به عبارت دیگر خودروهایی که مجهز به این سنسور هستند، دقت و کنترل در آنها بیشتر است، دارای پاسخدهی سریعتری هستند، ایمنی فعال و غیرفعال در آنها توسعه پیدا کرده است و رانندگی با آنها سهلتر است و امکان استفاده از آپشنهایی مانند کروز کنترل و محدودکننده سرعت و موارد دیگر در آنها وجود دارد.

سنسور پدال گاز، قطعهای است که مستقیماً بر روی پدال گاز و یا در نزدیکی آن نصب میشود و همواره وضعیت پدال گاز را به اطلاع کامپیوتر موتور میرساند.

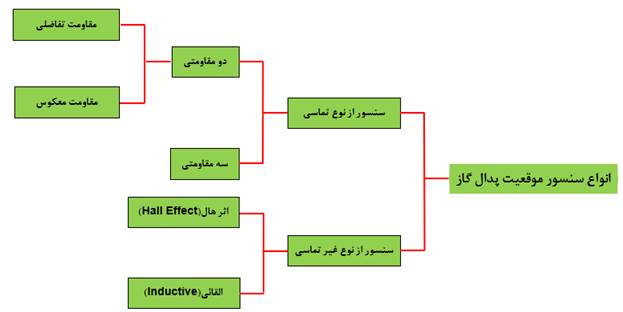

این سنسور به لحاظ ساختار، دارای انواع مختلفی هستند که در زیر آورده شدهاند:

سنسور پدال گاز پتانسیومتری از نوع دو مقاومتی:

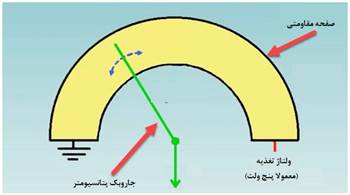

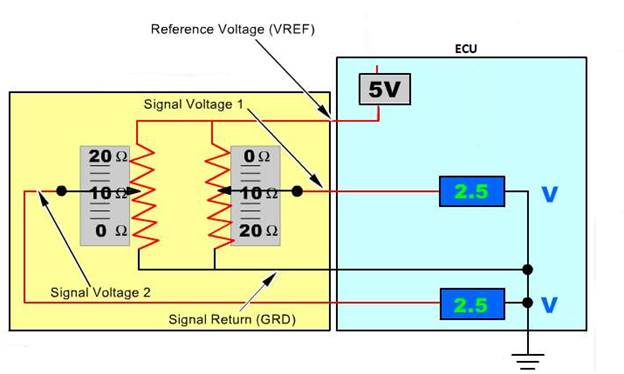

بسیاری از خودروهایی که سطح الکترونیکی آنها نسبتاً ساده است، از این نوع سنسور برای سنجش موقعیت پدال گاز استفاده میکنند. اساس کار سنسور پتانسیومتری بسیار ساده است. شکل زیر نحوه عملکرد آن را نمایش میدهد.

این سنسور علاوه بر اینکه بسیار ساده است، بسیار پرکاربرد و متداول نیز می باشد. در این نوع سنسور دو مقاومت متغیر (دو پتانسیومتر) بکار گرفته شده است.

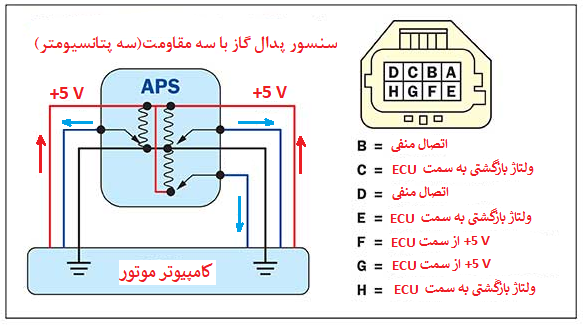

به هر یک از این سنسورها (پتانسیومترها)، یک ولتاژ 5+ ولت، توسط کامپیوتر موتور ارسال میشود، همچنین هر یک از آنها دارای یک اتصال منفی (Earth) هستند که توسط کامپیوتر موتور فراهم میشود. یک پایه برای هر سنسور نیز بهعنوان خروجی درنظر گرفته شده است که ولتاژ بازگشتی را به کامپیوتر موتور ارسال میکند، این ولتاژ حکم گزارش برای کامپیوتر موتور را دارد.

وقتی راننده پدال گاز را فشار میدهد، یک سیگنال از طرف هر یک از سنسورها که ماهیت هر یک از آنها بهصورت ولتاژ است، به کامپیوتر موتور ارسال میشود، کامپیوتر موتور با آنالیز و تجزیهوتحلیل آنها، پی به موقعیت دقیق پدال گاز برده و متوجه میشود که میزان گشتاور و توان مورد نیاز راننده چه مقدار است و تقاضای فیزیکی او چقدر می باشد.

کامپیوتر موتور این مقادیر و همچنین آنچه که توسط سنسورهای دیگر دریافت میکند را تجزیهوتحلیل و آنالیز کرده و علاوه بر اینکه میزان پاشش سوخت در انژکتورها و زمان جرقه (آونس جرقه) را مشخص میکند، ولتاژی به موتور دریچه گاز ارسال مینماید تا دریچه گاز با توجه به درخواست راننده و محدودیتها و شرایط کلی موتور، باز شود.

چرا در سنسور پدال گاز از نوع مقاومتی، از دو سنسور (دو پتانسیومتر) استفاده شده است؟

یکی از سؤالاتی که ممکن است برای هر شخصی، اعم از متخصص و یا غیرمتخصص ایجاد شود، این است که چرا در این قطعه، دو سنسور مورد استفاده قرار گرفته است. در پاسخ لازم است عنوان شود ازآنجاکه این قطعه بیش از هر وسیله دیگری از خودرو، با راننده در ارتباط است و به عبارت دیگر سنسور موقعیت پدال گاز پُلی مابین قصد، نیاز و تقاضای فیزیکی راننده و کامپیوتر موتور است لذا کوچکترین خطا، اشتباه و یا لغزش میتواند منجر به عدم تطابق درخواست مشتری و عکسالعمل خودرو شده و کامپیوتر موتور را بهاشتباه بیندازد و موجب عدم تصمیمگیری صحیح توسط کامپیوتر شده و تصادف، سانحه و یا پیشامد ناگواری را به دنبال داشته باشد.

در خودروهایی که بر روی آنها سنسور دریچه گاز نصب هستند، پدال گاز مستقیماً بهوسیله یک سیم به دریچه گاز متصل است و در عین حال مجموعه دریچه گاز دارای یک فنر قوی است که دریچه گاز را همیشه در وضعیت بسته نگه میدارد. در این خودروها وقتی راننده پدال گاز را فشار میدهد، سیمی که مابین پدال گاز و دریچه گاز قرار دارد، کشیده شده و بر مقاومت فنر غلبه کرده و دریچه را باز میکند. در این خودروها اگر راننده پدال گاز را فشار ندهد، دریچه گاز به هیچ عنوان باز نمیشود مگر اینکه فنر مذکور شکسته باشد و یا بهدرستی در جای خود قرار نگرفته باشد.

در خودروهایی که سنسور پدال گاز و موتور دریچه گاز بر روی آنها نصب هستند، وضعیت کاملاً متفاوت است، در اینجا کامپیوتر موتور ولتاژ را برای موتور دریچه گاز ارسال میکند تا باز شود، این مقدار ولتاژ، با تجزیهوتحلیل و آنالیز اطلاعات دریافتی از سنسورهای مختلف، از جمله سنسور موقعیت پدال گاز، بهوسیله کامپیوتر موتور، محاسبه شده است. اگر سنسور موقعیت پدال گاز دارای ایراد باشد و اطلاعاتی که برای کامپیوتر موتور ارسال مینماید، صحیح نباشد، محاسبات کامپیوتر موتور صحیح نبوده و ممکن است ولتاژی برای موتور دریچه گاز ارسال نماید که با میزان فشرده شدن پدال گاز توسط راننده، تطابق و همخوانی نداشته و خودرو به میزان لازم گاز نخورد و یا دریچه گاز بیش از اندازه باز شود و حادثهای را به دنبال داشته و سلامت سرنشینان خودرو به مخاطره بیفتد.

با توجه به آنچه گفته شد، کاملاً واضح است که استفاده از دو سنسور (دو پتانسیومتر)، برای مشخصشدن موقعیت پدال گاز توسط کامپیوتر موتور، موجب افزایش دقت و کاهش خطا میشود و عملاً میزان ریسک در تصمیمگیری کامپیوتر موتور به صفر میرسد.

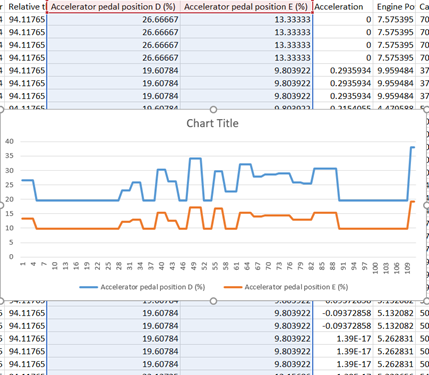

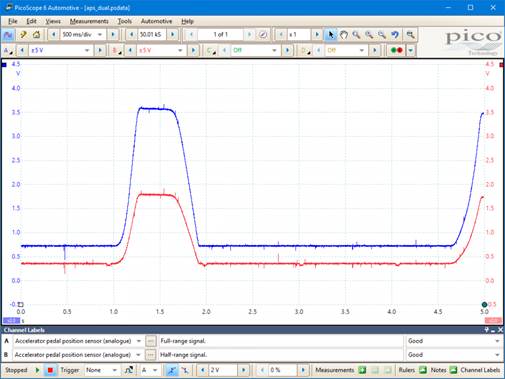

برای افزایش دقت در مشخصشدن موقعیت پدال گاز، عملکرد دو سنسور با هم متفاوت است، به عبارت دیگر این دو سنسور اطلاعات یکسانی به کامپیوتر موتور ارسال نمیکنند. روشهای زیادی برای تولید سیگنال استفاده میشود که دو روش که رایجتر هستند، به شرح زیر است:

روش اول (مقاومت تفاضلی):

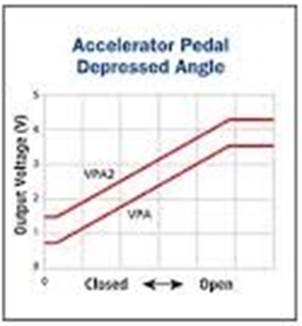

یکی از پتانسیومترها، سیگنالی در حدود 0.3 تا 4.5 ولت (منحنی قرمز) و پتانسیومتر دیگر سیگنال 0.5 تا 4.7 ولت را به کامپیوتر موتور ارسال میکند (منحنی آبی). برای مثال، وقتی پتانسیل به اندازه 45 درجه باز شده باشد، پتانسیومتر اول ممکن است سیگنال 2 ولت و پتانسیومتر دیگر سیگنال 2.2 ولت را کامپیوتر موتور می فرستند.

به عبارت دیگر کامپیوتر موتور به اطلاعات ارسال شده توسط یک سنسور بسنده نمیکند بلکه اطلاعات دو سنسور را که به لحاظ عملکرد مشابه هستند ولی رفتار آنها اندکی با هم متفاوت است، دریافت کرده و با آنالیز آنها بهترین تصمیم را اتخاذ مینماید.

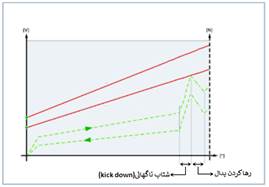

تصویر زیر، نمودار دیگری در خصوص نحوه عملکرد سنسور موقعیت پدال گاز را نمایش داده است، منحنیهای قرمز رنگ نشان دهنده ولتاژهای خروجی سنسورهای یک و دو را نشان میدهد و منحنیهای سبزرنگ، وضعیت ولتاژ ارسال شده به کامپیوتر موتور، توسط سنسورها را به تصویر کشیده است که در ابتدا راننده بهآرامی در حال افزایش سرعت بوده است، سپس به طور ناگهانی پدال گاز را فشرده است (حالت Kick Down) و سپس پدال گاز را رها کرده است.

روش دوم (مقاومت معکوس):

پتانسیومتر اول سیگنالی از 0.3 تا 4.8 ولت و پتانسیومتر دوم سیگنالی از 4.8 تا 0.3 ولت تولید و به کامپیوتر موتور ارسال میکند. بدین ترتیب وقتی پدال گاز توسط راننده فشرده نشده باشد و دارای موقعیت صفر درجه باشد، خروجی پتانسیومتر اول ممکن است 0.5 ولت و خروجی پتانسیومتر دوم 4.5 ولت باشد.

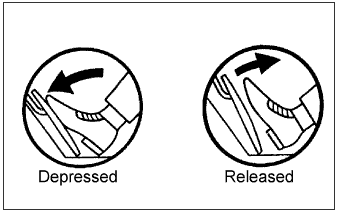

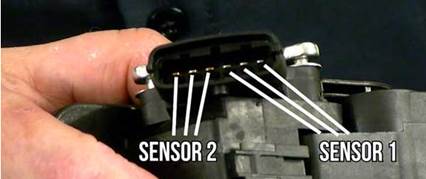

در شکل زیر، تصویری از نحوه قرارگیری سنسورها نشاندادهشده است، بهسادگی مشخص است که با فشرده شدن پدال توسط راننده، ولتاژ ارسال شده به کامپیوتر موتور توسط یکی از سنسورها افزایش و دیگری کاهش خواهد یافت و برعکس چنانچه پدال رها شود، ولتاژ ارسالی به کامپیوتر موتور، در یکی کم و در دیگری زیاد میشود.

همانطور که گفته شد کامپیوتر موتور پس از دریافت این سیگنالها و آنالیز آنها، از صحت آنها اطمینان حاصل مینماید. چنانچه کامپیوتر موتور به کوچکترین انحراف و عدم تطابق مابین این دو مقدار پی ببرد، به هیچ عنوان ریسک نکرده و علاوه بر اینکه یک کد خطا را در حافظه خود ذخیره مینماید، چراغ چک موتور را روشن مینماید و راننده را از بروز خطا در سیستم انژکتور باخبر مینماید و ممکن است سیستم در وضعیت ایمن یا اضطراری(Emergency) قرار گیرد.

حالت ایمن یا اضطراری، حالتی است که عملکرد دریچه گاز محدود میشود، به عبارت دیگر راننده پدال گاز را فشار میدهد ولی کامپیوتر موتور فقط ولتاژی را به دریچه گاز ارسال مینماید که دور موتور از حدی بالاتر نرود و خطری سرنشینان خودرو را تهدید نکند، در واقع کامپیوتر موتور فقط شرایطی را مهیا مینماید که راننده بتواند خودرو را بهآرامی به نزدیکترین تعمیرگاه برساند.

عیبیابی و روش تست:

جهت تست مدار و قطعه سنسور موقعیت دریچه گاز، لازم است ابتدا بهوسیله دستگاه عیبیاب، خطاها، پارامترها و استاتوسها، بادقت بررسی و آنالیز شوند.

همچنین میبایست مقادیر و وضعیتها، با اندازههای مرجع که توسط کارخانه سازنده ارائه شده است، مقایسه شوند. این کار باید بهوسیله کارشناس آموزش دیده و باتجربه انجام گیرد.

کنترلهای دیگری که لازم است بهوسیله مولتیمتر انجام گیرد، در زیر آورده شده است:

- پیوستگی و عدم قطعی مدار برقی مابین کامپیوتر موتور و سنسور موقعیت دریچه گاز (پتانسیومتر دریچه گاز)

- بررسی کانکتور سنسور و کامپیوتر موتور

- اتصال بدنه تامین شده توسط کامپیوتر

- بررسی میزان مقاومت سنسورها و مقایسه آن با مقدار مرجع

- بررسی وضعیت ارسال ولتاژ 5+ ولت از سمت کامپیوتر موتور به سنسور

- تغییرات ولتاژ خروجی از سنسور، برحسب موقعیت دریچه گاز

سنسور موقعیت پدال گاز از نوع پتانسیومتر سه مقاومتی:

در بعضی از مدلهای سنسورهای مقاومتی، سه پتانسیومتر (مقاومت) مورد استفاده قرار گرفته است که هدف از این کار، افزایش ضریب ایمنی است. این سنسورها خیلی کم در خودروها مورد استفاده قرار گرفته است. ساختمان این سنسورها به صورت زیر است:

سنسور موقعیت پدال گاز از غیرتماسی:

یکی دیگر از روشهایی که برای سنجش میزان فشرده شدن پدال گاز توسط راننده بکار میرود، استفاده از سنسورهای غیرتماسی از جمله اثر هال و القائی است که به تشریح نحوه عملکرد آنها میپردازیم:

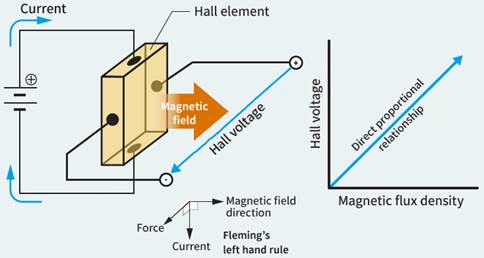

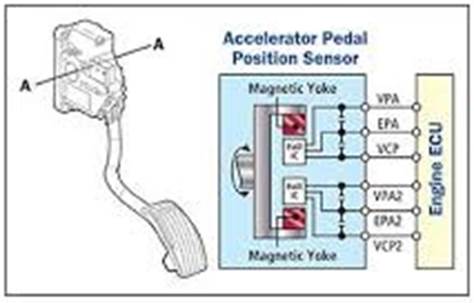

سنسور موقعیت پدال گاز از نوع اثرهال: (Hall Effect)

یکی دیگر از انواع سنسورهایی که برای تعیین موقعیت پدال گاز مورد استفاده قرار میگیرد، سنسور با ساختار اثر هال است. همانطور که در مقالهای در مجله رنو ایران، تحت عنوان "سنسور دور موتور چیست و چگونه کار میکند" ، توضیح داده شده است، سنسور اثر هال یکی دیگر از سنسورهایی است که قابلیت موقعیت سنجی دارد لذا میتوان از آن در مجموعه پدال گاز استفاده نمود.

همانطور که در آن مقاله توضیح داده شده است این سنسور بهصورت کلی از یک واحد مگنتیک (آهنربایی) و یک واحد اثر هال تشکیل شده است. تغییر موقعیت آهنربا (مگنت) که روی پدال گاز نصب است، نسبت به بقیه قطعات که بر روی بدنه مجموعه پدال گاز قرار گرفته است، میتواند سیگنال ایجاد کند. برای افزایش کیفیت در این نوع نیز از دو سنسور اثر هال استفاده میشود. پایه سیگنال در این سنسور نیز خروجی ولتاژ است بنابراین کامپیوتر موتور میتواند بر اساس ولتاژ دریافتی موقعیت پدال را مشخص کند.

سنسورهای اثر هال دارای مزیتهای زیر هستند:

دقت: این سنسورها دقت بالایی در تشخیص موقعیت پدال، ارائه میکنند که برای عملکرد بهینه کامپیوتر موتور ضروری است.

دوام: سنسورهای اثر هال به شرایط سخت محیطی مقاوم هستند و عملکرد طولانیمدت را تضمین میکنند.

عملکرد پیشرفته: استفاده از سنسورهای اثر هال در پدال گاز، منجر به واکنش بهتر دریچه گاز و کنترل ایمنتر خودرو میشود.

ماهیت غیرتماسی سنسورهای اثر هال باعث کاهش سایش و آسیب میشوند و دوام و عملکرد طولانیمدت را تضمین میکنند.

سنسور اثر هال تضمین میکنند که موتور وسیله نقلیه شما به درخواست راننده، پاسخ دقیق میدهد. این سنسور، موقعیت پدال گاز را به سیگنالهای الکترونیکی تبدیل کرده و به کامپیوتر موتور ارسال مینماید، کامپیوتر موتور، اطلاعات مذکور را دریافت و با آنچه از سنسورهای دیگر دریافت میکند، بررسی کرده و برای تنظیمموتور دریچه گاز استفاده میکند. این کنترل دقیق با ارائه شتاب و پاسخدهی نرم، عملکرد خودرو را بهبود میبخشد. همچنین با حصول اطمینان از عملکرد بهینه موتور، بهرهوری را افزایش داده و آلایندهها را کاهش میدهد.

این سنسور نیز همانند دیگر قطعات موتور، نیاز به نگهداری و تعمیر منظم دارد، وجود آلودگی در اطراف پدال گاز میتواند در عملکرد سنسور ایجاد اختلال نماید، لازم است به طور دورهای هرگونه نشانهای از سایش یا آسیب به سنسور و اتصالات آن بررسی شود. چنانچه در شتاب یا پاسخ موتور، مشکلی مشاهده شود، سنسور میبایست توسط یک متخصص بررسی گردد.

خرابی این سنسور میتواند بر راندمان سوخت تأثیر منفی بگذارد. اگر این سنسور دچار خرابی شود و اطلاعات موقعیت پدال را بهصورت نادرست ارائه دهد، کامپیوتر موتور ممکن است دریچه گاز را بهدرستی تنظیم نکند و منجر به مصرف سوخت ناکارآمد شود و نهتنها میزان آلایندگیها را افزایش دهد بلکه عملکرد کلی موتور را نیز کاهش دهد. اطمینان از عملکرد صحیح APPS برای حفظ بازده سوخت بهینه، بسیار مهم است.

سنسور موقعیت پدال گاز از نوع القائی: (Inductive Position Sensor)

دقت این نوع سنسور بسیار زیاد بوده و دارای فناوری پیشرفته بالائی است. از این نوع سنسور، در اندازهگیری میزان چرخش فرمان، توسط راننده در خودروهایی که مجهز به فرمان برقی و سیستمهای ایمنی بسیار دقیق مانند ESP هستند، نیز مورد استفاده قرار میگیرد.

علت استفاده از این نوع سنسور در سنجش موقعیت پدال گاز و میزان چرخش فرمان، این است که راننده بهوسیله پدال گاز و فرمان، درخواستها و نیازهای خود اعلام میکند و کامپیوترهای مربوطه، بهوسیله اطلاعاتی که از این سنسورها دریافت میکنند، از تقاضا و خواسته صاحب خودرو مطلع میشوند، بنابراین کوچکترین اشتباه و بیدقتی در ارسال اطلاعات توسط سنسورها ممکن است پیامدهای ناگواری به دنبال داشته باشد.

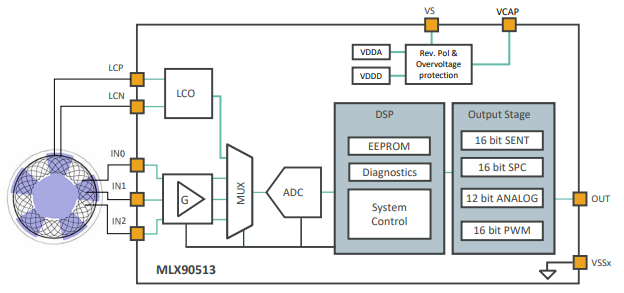

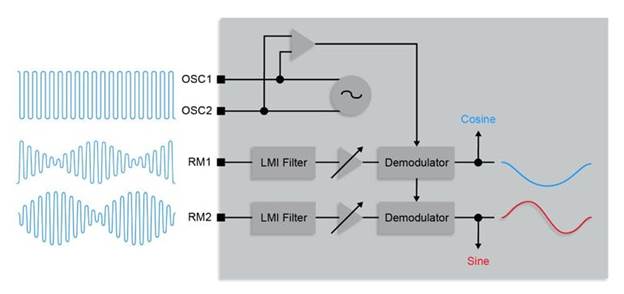

پردازش سیگنال در تراشههای سنسور نیز انجام میگیرد لذا سرعت محاسبات و اندازهگیریها بسیار بالا و میزان تأخیر عملکرد، نزدیک به صفر است.

یکی از سازندههای این سنسورها، دقت محصول خود را 0.36± درجه در مقیاس 360 درجه و میزان تاخیر آن را به لحاظ زمانی، کمتر از 20 میکروثانیه اعلام کرده است که این نمایانگر یک حلقه کنترلی بسیار دقیق و سریع و همچنین بیانگر پاسخگوئی برتر سیستم است.

از دیگر خصوصیات این سنسورها این است که تنشهای حرارتی روی آنها تأثیر ناچیزی دارند بهطوریکه میتوانند در دمای 40- تا 160+ درجه سانتی گراد کار کنند. این سنسورها همچنین در مقابل نویزها و جریانهای الکترومغناطیسی سرگردان بسیار مقاوم هستند.

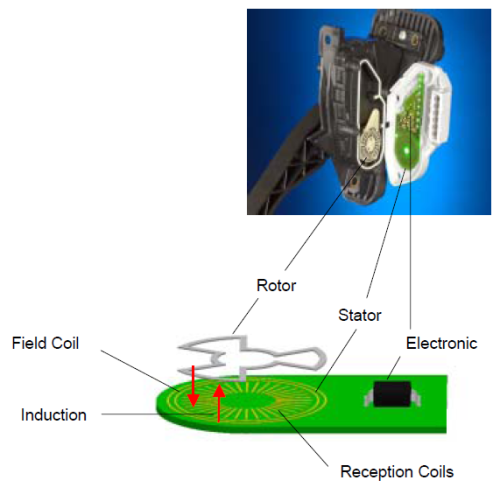

ساختار:

مجموعه این سنسور از قسمتهای زیر تشکیل شده است:

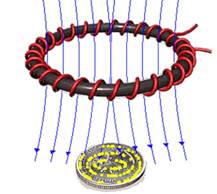

استاتور (Stator)، سیمپیچ اصلی یا میدانی (Field Coil)، سیمپیچهای دریافتکننده (Reception Coils)، مدار الکترونیکی برای پردازش اولیه (Electronic) و یک روتور (Rotor) است که از یک یا چند حلقه رسانای بسته با هندسه مشخص تشکیل شده است.

یک استاتور شامل یک سیمپیچ میدان، سیمپیچهای دریافت و همچنین یک مدار الکترونیک برای ارزیابی و یک روتور است که از یک یا چند حلقه رسانای بسته با هندسه مشخص تشکیل شده است.

روتور روی قسمت متحرک پدال گاز، جایی که با فشار پای صاحب خودرو حرکت میکند، قرار دارد و بقیه قطعات بر روی قسمت ثابت مجموعه پدال گاز نصب است.

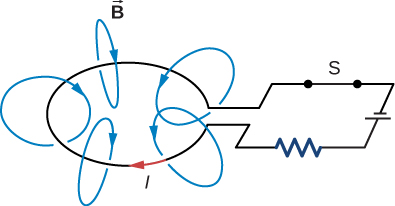

وقتی ولتاژ متناوب به سیمپیچ میدان ارسال شود، میدان مغناطیسی تولید میشود که باعث القای ولتاژ در سیمپیچهای دریافتکننده میگردد. به دنبال آن جریانی نیز در حلقههای هدایت روتور القا میشود که بر میدان خروجی تأثیر میگذارد.

همانطور که گفته شد، روتور به قسمت متحرک پدال گاز متصل است و وقتی راننده پدال گاز را فشار میدهد، روتور نیز میچرخد و موقعیت آن نسبت به استاتور تغییر میکند، تغییر موقعیت روتور نسبت به استاتور موجب میشود که در سیمپیچهای استاتور جریان متناوب (AC) تولید شود. این جریان در مدار الکترونیکی سنسور، یکسو شده و به کامپیوتر موتور ارسال میشود و کامپیوتر موتور از این اطلاعات، پی میبرد که راننده پدال گاز را به چه میزان فشرده است.

ازآنجاکه تکنولوژی برای ساخت این قطعه به سرعت درحال توسعه است و به نظر میرسد که از این سازوکار در خودروهای تولیدی نسل آینده زیاد استفاده خواهد شد و در عین حال اطلاعات در این خصوص کم است لذا لازم است توضیح بیشتری در مورد آن ارائه شود. در ابتدا به نظر میرسد که چنانچه یکی دیگر از کاربردهای این تکنولوژی تشریح شود، فهم و درک نحوه کار آن آسانتر شود.

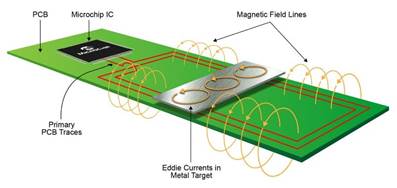

گیتهای فلزیاب از جمله تجهیزات حیاتی در فرودگاهها به شمار میروند و هدف اصلی آنها تأمین امنیت مسافران و جلوگیری از ورود اشیا خطرناک به داخل هواپیماها می باشد. این گیتها به طور گستردهای در نقاط ورودی و امنیتی فرودگاهها به کار گرفته میشوند و به دلیل کارایی بالا، به رایجترین نوع گیتهای امنیتی تبدیل شدهاند. این گیتها از تکنولوژی سیستم القائی استفاده میکنند.

یک سیمپیچ یا سلف در قاب دور گیت وجود دارد و هم به عنوان فرستنده و هم به عنوان گیرنده عمل میکند. هر گونه قطعه فلزی که از گیت عبور نماید، سیگنالی را در گیرنده القا میکند.

سامانههای ترافیک یا ترابری هوشمند در چهارراهها و نیز دستگاههای فلزیاب نیز ساختاری شبیه به این سیستم دارند. سامانه هوای ترافیکی در چهارراهها به عبور خودرو و دستگاههای فلزیاب، به وجود فلز حساس هستند و از خود واکنش نشان میدهند.

اندوکتانس (Inductance) چیست؟

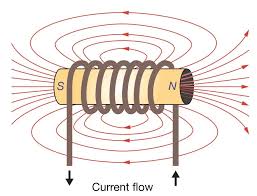

اندوکتانس (القائیدگی) یک ویژگی مغناطیسی است که در اطراف یک سیم یا سیمپیچ (چندین حلقه سیم) وجود دارد و با تغییر میدان الکتریکی در آن، جریان الکتریکی در آن سیم یا سیمپیچ ایجاد میشود. این ویژگی برای ذخیره و انتقال انرژی در مدارهای الکتریکی و الکترونیکی، بسیار اهمیت و پرکاربرد است.

نکته بسیار مهم این است که سنسورهای القایی، اندوکتانس و یا میزان القائیدگی را اندازهگیری نمیکنند بلکه آنها از خاصیت القای الکترومغناطیسی متعلق به یک میدان مغناطیسی و با استفاده از یک هدف فلزی استفاده کرده و تغییرات میدان مغناطیسی را مورد سنجش قرار میدهند، به عبارت خیلی ساده وقتی یک فلز در اطراف یک سیمپیچ تغییر موقعیت میدهد، حرکت میکند، میچرخد و یا عبور میکند، در میدان مغناطیسی که توسط آن سیمپیچ ایجاد شده است، اختلال ایجاد میشود، سنسورهای القائی این اختلال را اندازهگیری میکنند.

بر خلاف سنسورهای اثر هال و سنسورهای مغناطیسی که نیاز به آهنربای دائمی دارند، سنسورهای موقعیت القایی، نیاز به آهنربای دائمی ندارند و با استفاده از سیمپیچ ترانسفورماتور، میدان مغناطیسی تولید میکنند.

برای تشخیص این میدان مغناطیسی، از دو سیمپیچ ثانویه استفاده میشود و مانند ترانسفورماتور از قانون فارادی برای تبدیل این میدان به ولتاژ استفاده می گردد. وقتی یک هدف فلزی که همان روتور است در این میدان مغناطیسی قرار میگیرد، جریانهای گردابی را القا میکند که با میدان مغناطیسی مخالف هستند و قدرت میدان را در هدف به صفر میرساند. با قرارگرفتن در مکانهای فیزیکی مختلف، دو سیمپیچ گیرنده، ولتاژ متفاوتی را تشخیص میدهند. موقعیت هدف را میتوان بهسادگی با محاسبه نسبت این دو ولتاژ سیمپیچ دریافتی محاسبه کرد.

سنسورهای موقعیت القایی بسیار دقیق هستند و همانطور که گفته شد در دماهای بالا، جایی که سایر سیستمهای مبتنی بر آهنربا با مشکل مواجه میشوند، عالی عمل میکنند زیرا آنها به ماهیت غیرخطی آهنربای دائمی متکی نیستند بلکه فقط به دنبال اختلال میدان مغناطیسی تولید شده می باشند.

در حالی که سنسورهای اثر هال و مقاومت مغناطیسی مستلزم این هستند که یک آهنربای دائمی با تلورانس و استحکام مناسب برای دستیابی بهدقت مناسب ساخته شود، عدم نیاز به آهنربا در سنسورهای القایی، باعث کاهش قیمت تولید میگردد بنابراین سنسور موقعیت القایی، راهحل مقرون به صرفهتری نسبت به استفاده از سنسورهای اثر هال و مقاومت مغناطیسی هستند زیرا حسگر میدان مغناطیسی را بدون آهنربا فراهم میکند.

ماشینهای خودکار امروزی بیش از هر زمان دیگری میدانهای مغناطیسی سرگردان ایجاد میکنند و باعث ایجاد مشکلاتی در حسگرهای اثر هال و گیرنده مغناطیسی میشوند. این در حالی است که این میدانهای مغناطیسی سرگردان، تأثیری بر سنسورهای القائی ندارند.

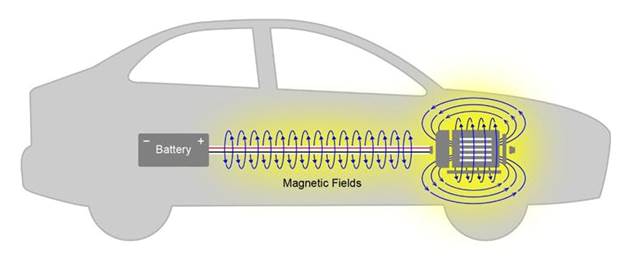

خودروهای الکتریکی نسل بعدی ممکن است چندین صد آمپر از باتری تا موتور کششی داشته باشند. علاوه بر این، اکثر خودروها دارای تعداد زیادی موتور DC، برای حرکت خودرو، فرمان برقی الکترونیکی و... هستند که همه آنها میدانهای مغناطیسی سرگردان زیادی تولید میکنند.

بنابراین، انتظار میرود کاربرد این نوع سنسورها در خودروهای نسل آینده، خصوصاً خودروهای الکتریکی افزایش یابد.

What is the Accelerator Pedal Position Sensor (APPS) and how does it work?

Writer: Alireza Keramatian/ Renault IRAN Technical Hub and Network Manager