مبدل گشتاور در گیربکسهای اتوماتیک هیدرولیکی چیست و چگونه کار میکند؟

نویسنده: علیرضا کرامتیان، مدیر مرکز فنی(آموزش و پشتیبانی فنی، گارانتی) و شبکه نمایندگی های خدمات پس از فروش شرکت رنو ایران

مجهز شدن خودروها به گیربکسهای اتوماتیک هیدرولیکی:

معرفی و عملکرد

مجهز شدن خودروها به گیربکسهای اتوماتیک سابقه طولانی دارد، ولی در سالهای اخیر، بهویژه به دلیل افزایش ترافیک در شهرها و نیاز به راحتی بیشتر در رانندگی، استفاده از این نوع گیربکسها به شدت افزایش یافته است. یکی از انواع پرطرفدار و پرکاربرد گیربکسهای اتوماتیک، گیربکسهای اتوماتیک هیدرولیکی هستند که در بسیاری از خودروها نصب میشوند.

خودروهای با گیربکس اتوماتیک هیدرولیکی

این نوع گیربکسها در خودروهای متعددی مانند تندر 90، ساندرو، مگان 1600، مگان 2000، داستر، پژو 206 تیپ 6، پژو پارس اتوماتیک، پژو 407، سیتروئن C5 و بسیاری دیگر از خودروهای محبوب نصب شدهاند. این گیربکسها به دلیل راحتی رانندگی، کاهش مصرف سوخت و افزایش کارایی، طرفداران زیادی پیدا کردهاند.

نحوه عملکرد گیربکسهای اتوماتیک هیدرولیکی

گیربکس اتوماتیک هیدرولیکی بهطور خودکار سرعت و گشتاور موتور را به چرخها منتقل میکند، بدون اینکه نیاز به دخالت راننده باشد. این نوع گیربکسها از سیستم هیدرولیکی برای تعویض دندهها استفاده میکنند که باعث ایجاد رانندگی نرمتر و راحتتر میشود. این ویژگیها موجب شده تا گیربکسهای اتوماتیک هیدرولیکی به گزینهای محبوب برای خودروهای مدرن تبدیل شوند.

چرا نگهداری صحیح از گیربکس اتوماتیک هیدرولیکی اهمیت دارد؟

رانندگان و صاحبان خودروهای مجهز به گیربکسهای اتوماتیک هیدرولیکی باید اطلاعات کاملی در مورد نحوه عملکرد این سیستمها داشته باشند. این آگاهی به آنها کمک میکند تا بتوانند اصول نگهداری گیربکس را بهدرستی رعایت کنند و از آسیبدیدگی و کاهش عمر مفید آن جلوگیری کنند. توجه به نکات زیر میتواند در افزایش عمر گیربکس اتوماتیک موثر باشد:

- تعویض بهموقع روغن گیربکس

- اجتناب از رانندگی با دور موتور بالا

- بررسی سیستم هیدرولیک بهطور منظم

نتیجهگیری

گیربکسهای اتوماتیک هیدرولیکی به دلیل مزایای فراوانی که دارند، در بسیاری از خودروهای مدرن نصب میشوند. آگاهی از نحوه عملکرد و نگهداری صحیح از این گیربکسها، میتواند عمر مفید آنها را افزایش داده و به عملکرد بهینه خودرو کمک کند. رعایت اصول نگهداری، مانند تعویض منظم روغن و بررسی سیستم هیدرولیک، نقش بسیار مهمی در افزایش طول عمر گیربکس اتوماتیک ایفا میکند.

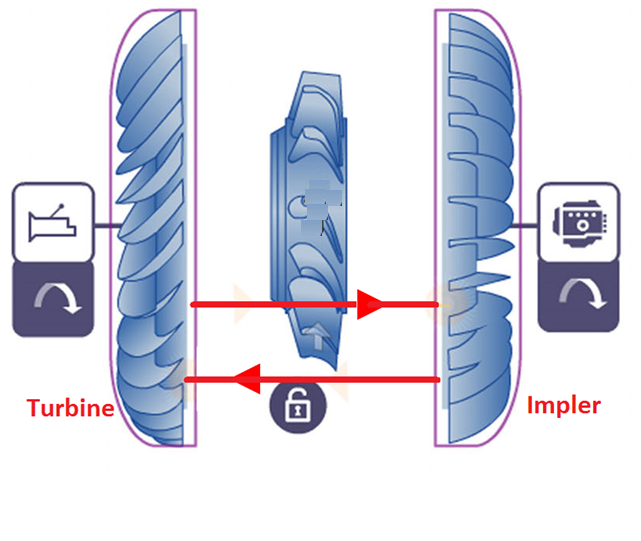

کوپلینگ هیدرولیکی:

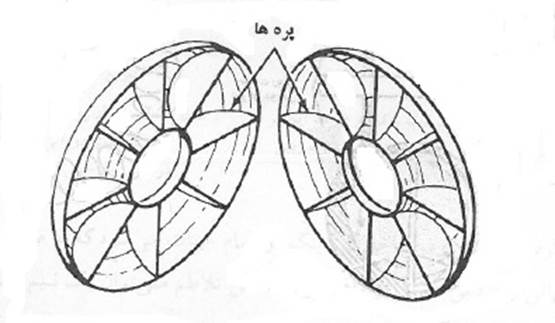

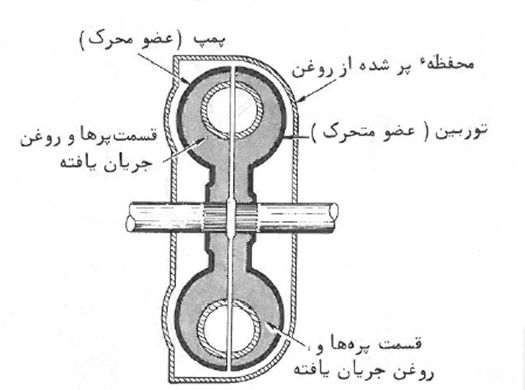

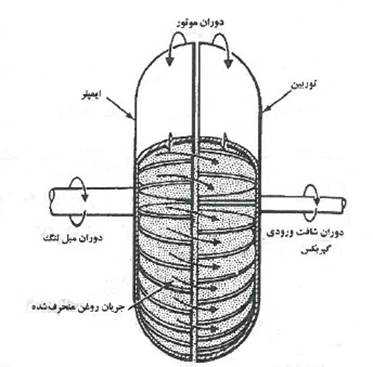

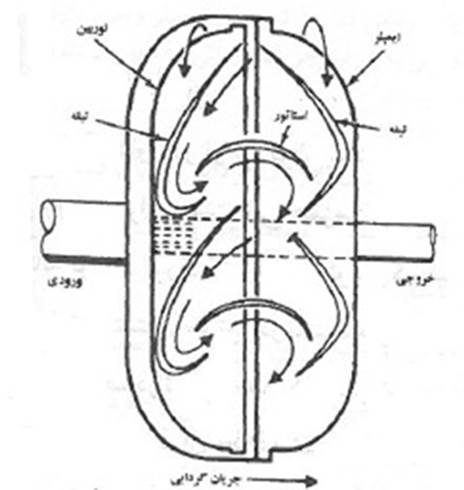

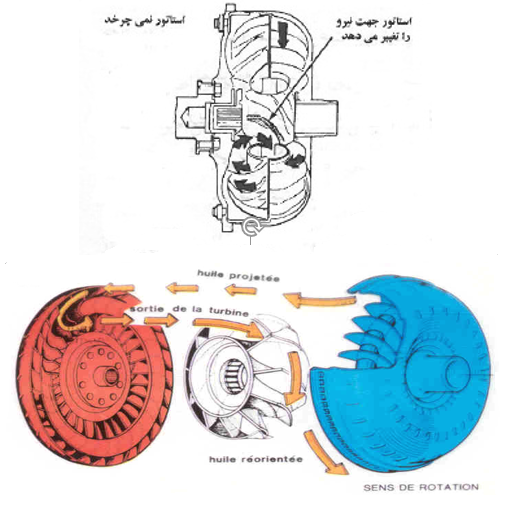

یک کوپلینگ هیدرولیکی شامل یک ایمپلر و یک توربین با پرههای داخلی است که روبروی یکدیگر قرار گرفتهاند.

قطعهای که به فلایویل متصل میشود، ایمپلر یا پمپ نامیده میشود، به عبارت دیگر ایمپلر عضو محرک است. به قطعهای که در مقابل ایمپلر قرار میگیرد و به شفت ورودی گیربکس متصل میشود، توربین گفته میشود، توربین عضو متحرک است.

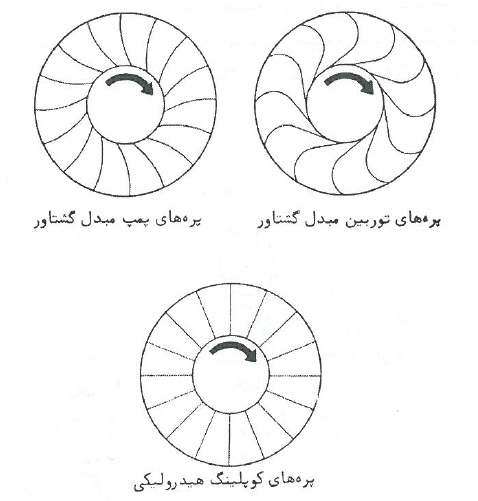

ساختمان کوپلینگ هیدرولیکی بسیار ساده است و شامل یک پمپ و یک توربین میشود که از نظر ساختمان مشابه یکدیگر هستند و شکل پرههای آن بسیار ساده است.

گفته می شود که در سال 1938 شرکت کرایسلر اولین کوپلینگ هیدرولیکی را برای گیربکس ارائه کرد، این شرکت چرخ هیدرولیکی خود را چنین توصیف کرد: کوپلینگ هیدرولیکی ارائه شده مانند دو نیمه گریپ فرویت فلزی است که میوه داخل آن را در آورده ولی پرههایش سالم مانده باشند.

طرز کار کوپلینگ هیدرولیکی:

ایمپلر و توربین، هر دو در یک محفظة آببندیشده قرار دارند. روغن بهوسیله پمپِ داخل گیربکس، به داخل محفظه کوپلینگ ارسال میشود.

زمانی که ایمپلر بوسیله موتور میچرخد، پرههایش روغن را گرفته و بهسوی توربین، پمپ میکند و یا به عبارتی دیگر زمانی که موتور، ایمپلر را میچرخاند، روغن از سمت پرههای روی ایمپلر به سمت پرههای متعلق به توربین به جریان میافتد و موجب گردش توربین میشود.

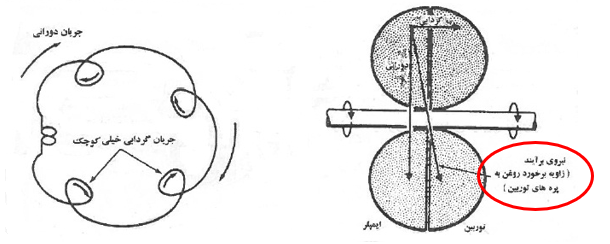

سیال در داخل کوپلینگ دو مسیر را طی میکند:

1- جریان گردابی (Vortex Flow)

2- جریان دورانی ( Rotary Flow)

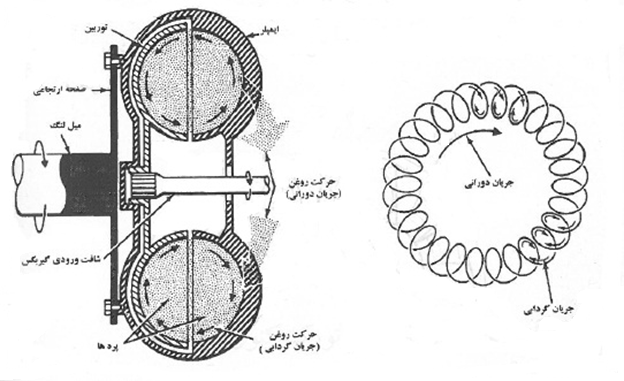

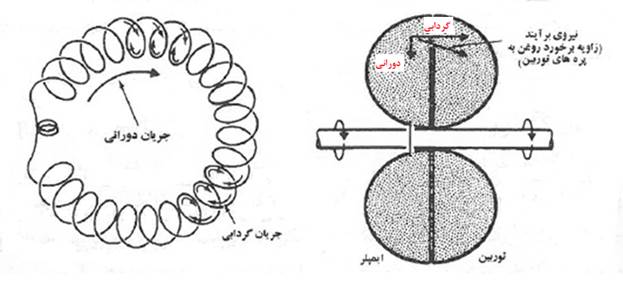

جریان دورانی سیال، مسیر دایره ای در جهت عقربههای ساعت (جهت چرخش موتور) است که در نتیجه چرخش ایمپلر ایجاد میشود، به عبارت دیگر سیال حول دایره ای که محور آن میللنگ و محور ورودی گیربکس است، جریان مییابد.

از طرفی هنگامی که سیال در مسیر دایره ای حرکت میکند، نیروی گریز از مرکز، آن را بهسوی کناره های ایمپلر پرتاب میکند. بهخاطر انحنای ایمپلر هنگامی که سیال به کناره های خروجی ایمپلر می رسد، به دور خود میچرخد و بهسوی توربین جاری میشود، سپس سیال در یک مسیر چرخشی ثانویه که با مسیر جریان دورانی اولیه زاویه 90 درجه می سازد جاری میشود، جریان روغن در این مسیر را جریان گردابی می نامند.

سیال در کوپلینگ هیدرولیکی به طور همزمان، هر دو مسیر دورانی و گردابی را میپیماید.

جریان دورانی که بهوسیله ایمپلر ایجاد میشود گشتاور چرخشی موتور را حمل میکند. گشتاور بدون جریان گردابی که سیال را از ایمپلر تا توربین حرکت میدهد، نمیتواند به گیربکس منتقل شود.

نیروی چرخشیِ پرههای ایمپلر، بهصورت ترکیبی از جریانهای گردابی و چرخشی سیال بر روی پرههای توربین اعمال میشود.

سیالی که ایمپلرِ در حال چرخش را ترک میکند و بهسوی توربین جاری میشود، هنگام خروج تنها دارای حرکت گردابی و یا دورانی نیست بلکه دارای ترکیبی از هر دو حرکت است.

مسیر جریانهای ترکیب شده یک نیروی برآیند تولید میکند که از ایمپلر تحت زاویه خاصی بهسوی توربین جریان مییابد.

هنگامی که روغنهای پرتاب شده از طرف ایمپلر نیروی کافی بر تیغههای توربین اعمال کنند، توربین شروع به چرخش میکند. اگر سرعت یک عضو از کوپلینگ هیدرولیکی از سرعت عضو دیگر خیلی بیشتر باشد، جریان روغن بهصورت متلاطم و آشفته درمیآید.

برای کاهش تلاطم روغن، یک نیم حلقه راهنما به پرههای توربین و یک نیم حلقه دیگر به پرههای ایمپلر اضافه شده است. این دونیم حلقه، روغنِ متحرک را به منظور محدودکردن نیروی هر جریان مخالفی در جریانهای گردابی یا دورانی هدایت میکند.

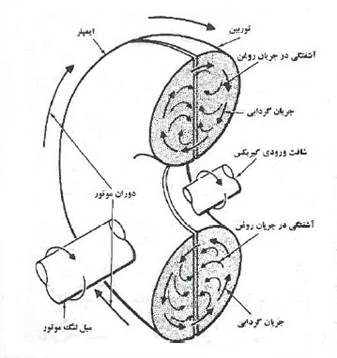

نسبت سرعت (Speed Ratio):

جریان روغن در یک کوپلینگ هیدرولیکی مستقیماً وابسته به نسبت سرعت کوپلینگ است. نسبت سرعت، مقدار مؤثر کوپلینگ ایجاد شده است که بهصورت درصد بیان میشود. نسبت سرعت بهوسیله مقایسه مقدار چرخش توربین به ازاء هر دور گردش ایمپلر تعیین میشود.

به طور مثال اگر ایمپلر با دور 1000RPM بچرخد و دور توربین 900RPM باشد، نسبت سرعت کوپلینگ هیدرولیکی %90 است.

زمانی که ایمپلر میچرخد ولی توربین نمیچرخد (مانند زمانی که خودرو متوقف است و موتور در دور آرام است)، نسبت سرعت صفر است.

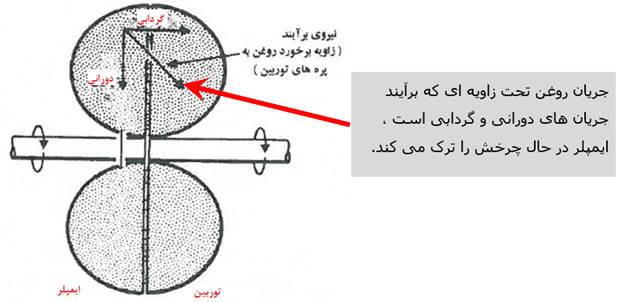

در نسبت سرعت صفر، جریان گردابی بزرگی که از میان پرههای توربین میگذرد، در بین توربین و ایمپلر، یک جریان گردشی عرضی ایجاد میکند، در این حالت، هم توربین ثابت است و هم حجم بالای جریان گردابی در برابر جریان دورانی مقاومت میکند، در نتیجه جهت جریان برآیند به سمت جریان گردابی متمایل میشود.

هنگامی که نسبت سرعت صفر است (بهعنوانمثال در هنگام شروع حرکت از وضعیت سکون)، جریان دورانی کم و جریان گردابی بسیار زیاد است، با توجه به قانون برآیند بردارها، نیروی برآیند متمایل به جریان گردابی است و جریان روغن، با زاویه نشاندادهشده، ایمپلر را ترک میکند.

وقتی اتومبیل به حرکت درمیآید سرعت توربین بهتدریج زیاد شده و به سرعتِ ایمپلر، نزدیک میشود و نسبت سرعت افزایش مییابد، بنابراین جهت نیروی برآیند ایجاد شده بهوسیله روغن به بردار جریان دورانی نزدیکتر میشود.

جمعبندی و نتیجهگیری:

1- وقتی خودرو از حالت وضعیت سکون شروع به حرکت میکند، میزان جریان گردابی، نسبت به جریان دورانی خیلی بیشتر است، این وضعیت موجب میشود که روغن با جهتی که بیشتر در راستای جریان گردابی است ایمپلر را ترک نموده و به پرههای توربین برخورد کند، روغنی که به توربین برخورد میکند موجب انتقال گشتاور شده و مقداری از انرژی خود را از دست داده و با زاویهای، توربین را ترک می نماید و نهایتاً به سمت ایمپلر باز میگردد، (اینجا نکته مهمی وجود دارد و این نکته مهم این است که این روغن بازگشتی، همچنان دارای انرژی زیادی است).

2- وقتی دور موتور افزایش مییابد، سرعت ایمپلر نیز زیاد میشود و نهایتاً جریان دورانی نیز افزایش مییابد ولی میزان جریان گردابی کم میشود، بنابراین روغن با زاویهای که متمایل به جهت جریان دورانی است از ایمپلر به سمت توربین حرکت میکند و به آن برخورد میکند، این برخورد موجب انتقال گشتاور شده و بعد از آن با زاویهای که نسبت به حالت قبل، فرق دارد به سمت ایمپلر باز میگردد.

چند نکته:

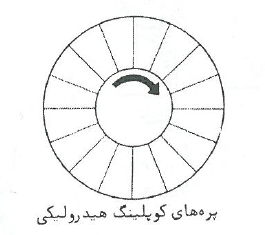

1- شکل پرههای کوپلینگ هیدرولیکی بسیار ساده است و به همین دلیل راندمان کوپلینگ هیدرولیکی پائین است.

2- از آنجا که ارتباط بین ایمپلر و توربین، توسط یک سیال مایع (روغن) انجام میگیرد و بین این دو هیچگاه ارتباط مستقیمی وجود ندارد، توربین همیشه آهستهتر از ایمپلر میچرخد و همیشه مقداری لغزش (سُرخوردن، لیزخوردن، بکسواد کردن) در کوپلینگ هیدرولیکی وجود دارد.

3- به علت وجود لغزش (سُرخوردن، لیزخوردن، بکسوات کردن) در کوپلینگ هیدرولیکی و همچنین ساختمان ساده پرههای ایمپلر و توربین، راندمان این نوع کلاچهای روغنی مناسب نبوده و این امر موجب افزایش مصرف سوخت و تولید گازهای آلاینده زیادی میشود.

پائین بودن راندمان کوپلینگ هیدرولیکی موجب بالارفتن مصرف سوخت و میزان آلایندگی میگردید، همچنین بالارفتن قیمت سوخت و وضع قوانین سختگیرانه در جهت کاهش انتشار گازهای آلاینده و گلخانهای و از همه مهمتر پیشرفت روزافزون تکنولوژی، مهندسین را بر آن داشت تا تغییرات عمدهای در ساختمان و طرز کار کوپلینگهای هیدرولیکی ایجاد نمایند که منجر به تولید مبدل گشتاور یا Torque Converter گردید و از سال 1964 خودروهای آمریکائی، مجهز به این نوع کلاچ هیدرولیکی شدند.

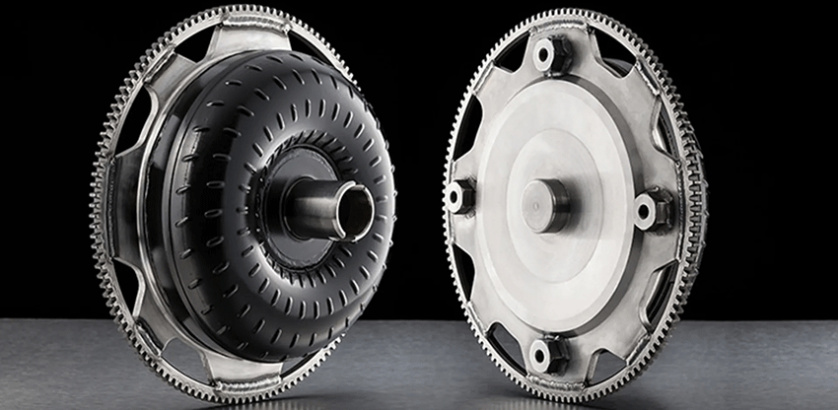

در تصویر زیر، شکل پرهها در کوپلینگ هیدرولیکی و مبدل گشتاور نشان داده شده است، همانطور که قابل مشاهده است شکل پرهها در هر دو جزء کوپلینگ هیدرولیکی مانند هم هستند ولی فرم پرهها در توربین و ایمپلر (پمپ) دچار تغییرات شده و این امر موجب افزایش راندمان میشود.

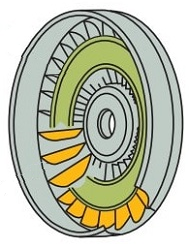

ایمپلر:

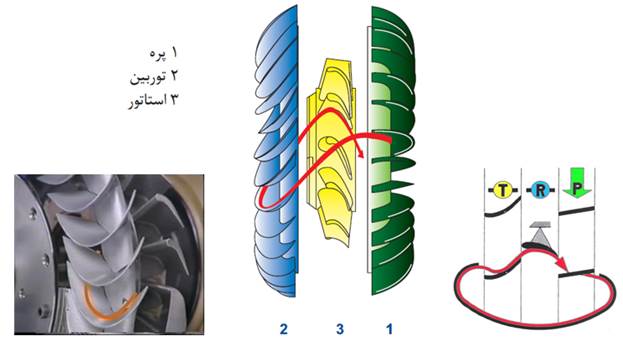

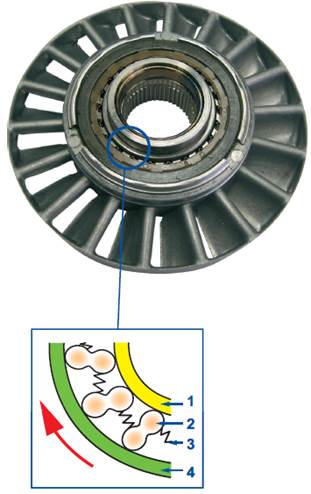

تصویر زیر، ایمپلر را نمایش میدهد. به شکل، فرم و انحنای پرههای ایمپلر و همچنین به نیم حلقه راهنما دقت نمایید.

توربین:

تصویر زیر نمایشدهنده توربین است. به شکل، فرم و انحنای پرههای توربین، به نیم حلقه راهنما و همچنین هزار خاری وسط آن دقت نمایید.

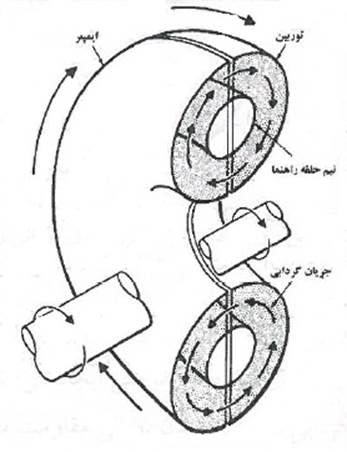

همانطور که قبلاً گفته شد وقتی خودرو از حالت سکون شروع به حرکت میکند، جریان گردابی خیلی زیاد و مقدار جریان دورانی ناچیز است و روغنی که ایمپلر را ترک میکند تحتتأثیر این دو جریان قرار گرفته و با زاویه خاصی که بیشتر نزدیک بردار جریان گردابی است به توربین برخورد کرده و گشتاور را منتقل میکند. این روغن همچنان دارای انرژی است و به سمت ایمپلر بازمیگردد ولی جهت آن طوری است که در خلاف جهت حرکت ایمپلر است و اگر با همین زاویه به ایمپلر برخورد نماید موجب اختلال در حرکت ایمپلر می شود، همچنین موجب ایجاد جریانهای مزاحم دیگری می گردد و باعث ایجاد نیروی مقاوم در مقابل چرخش ایمپلر و موتور شده و حتی ممکن است به پرههای ایمپلر نیز آسیب برساند، برای رفع این مشکل مهندسین قطعهای طراحی کرده و در Torque Converter قرار دادهاند که جهت روغنی که از سمت توربین در حال بازگشت به ایمپلر است را اصلاح کرده و در جهتی به ایمپلر برخورد می نماید که نهتنها در عملکرد آن مشکلی ایجاد نمی کند بلکه از انرژی آن استفاده شده و به افزایش گشتاور کمک می نماید، نام این قطعه استاتور (Stator) است و در بعضی جزوهها به آن Reactor نیز گفته میشود.

نمائی از استاتور (Stator):

تصویر زیر استاتور را نمایش میدهد، به شکل پرههای استاتور دقت نمایید.

نمائی از پشت استاتور (Stator):

به شکل پرههای استاتور از زاویهای دیگر دقت نمایید.

استاتور از نظر ابعاد کوچکتر از ایمپلر و توربین است و به لحاظ محل قرارگیری، مابین این دو قرار میگیرد.

انحنای پرههای استاتور طوری ساخته شده است که هنگامیکه خودرو از حالت سکون شروع به حرکت میکند، جهت روغن بازگشتی از سمت توربین به سمت ایمپلر را اصلاحکرده و روغن را در جهت چرخش ایمپلر هدایت میکند.

در دور پائین موتور، گشتاور موتور 2 تا 2.5 برابر افزایش پیدا میکند، به این حالت مرحله افزایش گشتاور و یا مرحله مبدل گفته میشود.

تصاویر بالا و پائین، مسیر روغن در وضعیت افزایش گشتاور را نمایش میدهد.

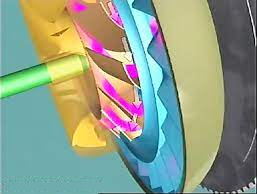

استاتور مجهز به یک کلاچ یکطرفه است، چنانچه نیروی روغن برگشتی از توربین به ناحیه مقعر استاتور برخورد کند و سعی در چرخش استاتور در جهت عکس عقربههای ساعت (عکس جهت چرخش موتور) را داشته باشد، کلاچ یکطرفه قفل شده و استاتور را ثابت نگه میدارد، در این وضعیت است که استاتور قادر است انرژی جریانِ روغن به سمت ایمپلر را بازیافت نماید.

کلاچ یکطرفه استاتور:

کلاچ یکطرفه استاتور شامل تعدادی بادامک مایل و تعدادی فنر است. وقتی بادامکها مایل هستند، چرخش امکان پذیر است ولی وقتی بادامکها در وضعیت مستقیم قرار میگیرند، بلبرینگ قفل شده و چرخش امکان پذیر میشود.

نکته:

در فاز افزایش گشتاور، استاتور نسبت به پوسته گیربکس ثابت است.

عیبیابی:

چنانچه گشتاور و توان خودرو در دورها و سرعتهای پائین به طور محسوسی کاهش یافته باشد ولی در سرعتهای بالا دچار تغییر خاصی نشده باشد، یکی از مواردی که لازم است بررسی گردد و احتمال خرابی آن وجود دارد کلاچ یکطرفه استاتور است، خرابی این کلاچ موجب میشود که مسیر روغن بازگشتی از سمت توربین به پره اصلاح نشود و نهتنها گشتاور افزایش نیابد بلکه پاشش روغن در خلاف جهت چرخش موتور، موجب کاهش سرعت پره و نهایتاً کاهش گشتاور خروجی Torque Converter شود.

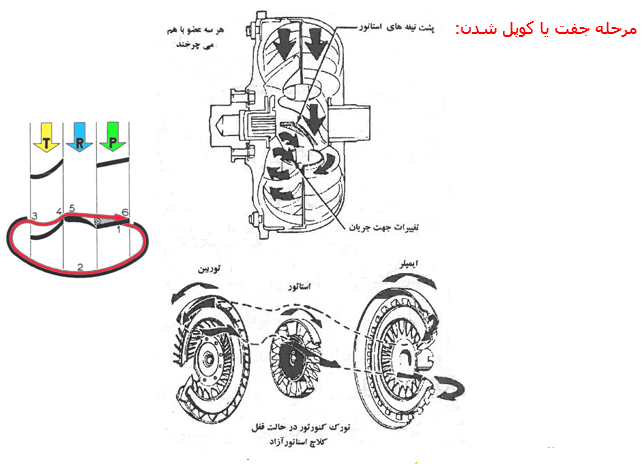

مرحله جفت یا کوپل شدن:

پس از اینکه دور موتور و سرعت خودرو افزایش پیدا کرد، همانطور که قبلاً نیز گفته شد، میزان جریان دورانی افزایش یافته و از مقدار جریان گردابی کاسته میشود، این امر موجب میگردد تا جهت برآیند این دو نیرو از سمت جریان گردابی به سمت جریان دورانی تغییر نماید و نهایتاً جهت بردار برآیند تغییر کرده و نسبت به حالت قبل، با زاویه دیگری به توربین برخورد نماید. وقتی روغن با زاویه متفاوتی به توربین برخورد نماید، قطعاً زاویه بازگشت آن نیز متفاوت خواهد بود .

جهت بازگشت این روغن از سمت توربین به طرف پره، طوری است که اختلالی در چرخش پره ایجاد نمیکند، بنابراین استاتور تغییری در جهت پاشش روغنی که از سمت توربین به سمت ایمپلر، در حال جریان است ایجاد نمینماید و اصلاح زاویهای انجام نمیگیرد، در واقع روغن از میان پرههای استاتور عبور کرده و به سمت پره های ایمپلر میرود. این حالت را مرحله جفت یا کوپل شدن می نامند.

نکته: در مرحله جفت یا کوپل شدن، کلاچ یکطرفه میتواند آزادانه در جهت چرخش پره و توربین بچرخد، در واقع در این حالت استاتور از مدار خارج میشود و کاری انجام نمیدهد.

مرحله جفت یا کوپل شدن (کوپلینگ):

سرعت استال (توقف)Stall Speed:

استال حالتی است که ایمپلر میچرخد اما توربین ساکن است، بیشترین میزان استال هنگامی رخ میدهد که ایمپلر با حداکثر سرعت ممکن بچرخد بدون آنکه توربین حرکتی داشته باشد، سرعتی که در آن شرایط فوق فراهم شود، سرعت استال نامیده میشود.

برای تعیین سرعت استال مبدل یک خودرو، ترمز دستی را کشیده و پدال ترمز را نیز فشار دهید، گیربکس را در دنده (Drive) قرار دهید و پدال گاز را برای زمانی کمتر از پنج ثانیه تا انتها فشار دهید.

دور موتور تا هنگامی که جریان گردابی از توربین با نیرویی برابر با نیروی مؤثر موتور، بر پرههای ایمپلر برخورد میکند، افزایش مییابد، این عمل باعث میشود که سرعت موتور با سرعت استال برابر شود. به علت اینکه اختلاف سرعت توربین و ایمپلر در حالت ماکزیمم است نسبت سرعت نیز کمترین مقدار خواهد بود و بنابراین افزایش گشتاور در این حالت حداکثر است.

عکس این حالت زمانی است که مبدل وارد مرحله کوپلینگ میشود که در این حالت نسبت سرعت ماکزیمم است و بنابراین هیچگونه افزایش گشتاوری وجود ندارد.

سرعت استال یک مبدل، به قطر خارجیاش و به زاویه پرههای استاتور آن بستگی دارد. چنانچه دو مبدل، یکی با قطر کوچک و دیگری با قطر خارجی بزرگتر با یک سرعت بچرخند و زاویه پرههای استاتور هر دو یکسان باشد، مبدل کوچکتر، نیروی گریز از مرکز کمتری به روغن میدهد بنابراین مبدلهای با قطر کمتر، سرعت استال بالاتری داشته، افزایش گشتاور در دورهای بالاتر موتور، ایجاد میشود و تا زمانی که خودرو به سرعتهای بالاتر نرسد حالت کوپل در آنها ایجاد نمیشود.

در مقابل، مبدلهای با قطر بیشتر دارای سرعت استال پایینتری هستند و افزایش گشتاور را در سرعتهای کمترِ موتور، انجام میدهند و حالت کوپلینگ در سرعتهای کمترِ خودرو در آنها ایجاد میشود.

همینطور دو مبدل با قطرهای مساوی، اگر با سرعت یکسان بچرخند اما زاویه پرههای استاتور یکی تند و دیگری ملایم (نزدیک به خط راست) باشد، استاتوری که پرههایش دارای زاویه تند است، روغن کمتری را عبور میدهد.

بهعنوان یک نتیجه کلی میتوان گفت:

1- مبدلهایی که زاویه پرههای استاتور آن تند است، سرعت استال بالاتری داشته و افزایش گشتاور را در دورهای بالاترِ موتور، انجام میدهند، همین طور حالت کوپلینگ در سرعت بالاترِ خودرو، در آنها ایجاد میشود.

2- مبدلهایی که زاویه پرههای استاتور آن ملایم است، سرعت استال پایینتری داشته و افزایش گشتاور را در دورهای پائین تر انجام میدهند، همین طور حالت کوپلینگ آنها در سرعت پایین ترِ خودرو ایجاد میشود.

سازندگان خودرو برای پاسخگوئی به نیازهای هر کاربرد ویژهای، اندازه تورک کانورتور (کانورتر) را متناسب با آن انتخاب میکنند. خودروهایی با موتور بزرگ که قادر به تولید گشتاورهای زیاد در دور پائین هستند، نوعاً مجهز به مبدلهایی هستند که به لحاظ مصرف کمترِ سوخت، حالت کوپلینگ آنها در دور پائین ایجاد میشود.

خودروهای با موتور کوچکتر که در دور پائین، گشتاور کمتری تولید میکنند، نوعاً مجهز به مبدلهایی هستند که به موتور، این امکان را میدهد تا در محدوده دورهای بالا که در آن قادر به تولید قدرت بیشتری هستند، عمل کنند.

ظرفیت مبدل (ظرفیت تورک کنورتور):

عامل دیگری که هنگام انتخاب یک مبدل برای یک کاربرد ویژه در نظر گرفته میشود، ظرفیت مبدل است.

ظرفیت تورک کانورتور (کانورتر) عبارت است از توانائی یک مبدل برای جذب و انتقال گشتاور موتور، متناسب با لغزشی که در حین انجام این عمل رخ میدهد.

یک مبدل با ظرفیت بالا (High Capacity Torque Converter) سرعت استال کمتری دارد و گشتاور را با کمترین مقدار لغزش به گیربکس منتقل میکند، این مبدلها راندمان بالائی دارند و در سرعتهای زیاد مانند حرکت در اتوبانها، مصرف سوخت کمی دارند اما عموماً در نسبت سرعت بالاتری عمل میکنند و افزایش گشتاور کمتری را فراهم میسازند.

مبدل با ظرفیت کم (Low Capacity Torque Converter) سرعت استال بالاتری دارد و در حین انتقال گشتاور اجازه لغزش بیشتری را میدهد، این مبدلها راندمان کمتری دارند، اما عموماً در نسبت سرعتهای پایین عمل میکنند و به جهت شتاب گیری بهتر در ابتدای حرکت یا در حین حرکت، افزایش گشتاور بزرگتری را فراهم میکنند.

ظرفیت مبدل به دلیل بارهایی که هنگام انتقال گشتاور از ایمپلر به توربین، بر موتور وارد میشود، دور موتور را محدود میکند. این بارها در ابتدا هنگامی که خودرو از حالت توقف، حرکتش را آغاز میکند زیاد است اما بعد از سرعت گرفتن خودرو یعنی زمانی که سرعت توربین به ایمپلر نزدیک میشود گشتاور لازم برای حرکت دادن ایمپلر کاهش مییابد و طبعاً دور موتور هم زیاد میشود. برای دستیابی به بهترین ترکیب از شتاب گیری خوب و مصرف سوخت اقتصادی، انتخاب صحیح موتور و تورک کنورتور بسیار مهم است .

مبدلهای با ظرفیت زیاد از رسیدن موتور به دوری که ماکزیمم گشتاور تولید میشود، جلوگیری میکنند. در کاربردهای معمولی مبدلی به کار میرود که ظرفیت آنها، سرعت استال را به دوری که ماکزیمم گشتاور تولید میشود، منتقل میکند.

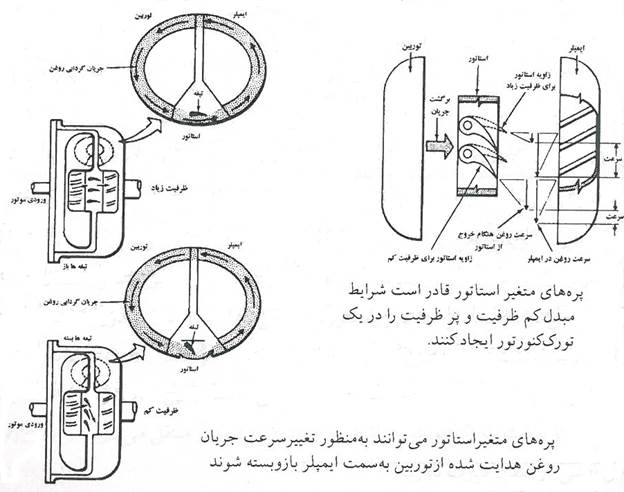

استاتور با پرههای متحرک:

برای دستیابی به مزایای هر دو طرح مبدلهای کمظرفیت و پرظرفیت، بعضی سازندگان استاتورهایی ساختهاند که زاویه پره آنها متغیر است، استاتور با زاویه متغیر دارای پرههایی است که برای تغییر سرعت روغن در حال جریان از توربین به ایمپلر میتواند باز (زاویه کم) یا بسته (زاویه زیاد) شود.

هنگامی که پرههای یک استاتور از نوع متغیر، بسته میشوند سرعت جریان روغن از استاتور به ایمپلر افزایش مییابد، این حالت مبدلی با ظرفیت کم ایجاد میکند، در مرحله مبدل کمظرفیت دور موتور به منظور شتابگیری سریع اجازه افزایش مییابد و محدوده افزایش گشتاور تا سرعتهای بالاتر تداوم مییابد.

هنگامی که پرههای استاتور باز میشوند سرعت جریان روغن از استاتور به ایمپلر کاهش مییابد، در این صورت مبدلی با ظرفیت بالا ایجاد میشود، در مرحله مبدل با ظرفیت بالا انتقال گشتاور و ایجاد حالت کوپلینگ بهخاطر مصرف اقتصادی سوخت در سرعتهای کمتر، ممکن میشود.

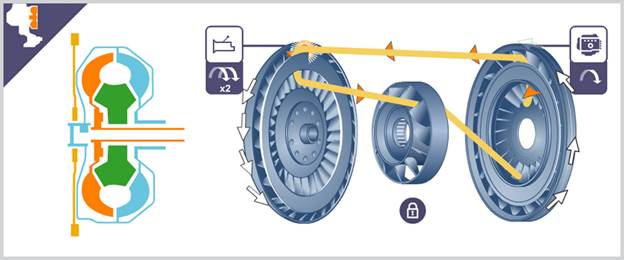

تورک کنورتورهای قفلشونده (Lock up Torque Converter):

حتی زمانی که یک تورک کنورتور در فاز کوپلینگ قرار دارد مقدار کمی لغزش وجود دارد (حدود 3 تا 5 درصد)، لغزش به معنای از دست دادن قسمتی از نیروی حرکتی است. چنانچه این لغزش را بتوان حذف کرد، به چهار هدف مهم دست پیدا میکنیم:

1- مصرف سوخت در هنگام حرکت در سرعتهای بالا بخصوص در اتوبانها تا %5 کاهش مییابد.

2- کاهش آلایندگی

3- درجه حرارت روغن به دلیل حذف برش روغن و تنش های حررتی، در تورک کنورتور کاهش مییابد.

4- افزایش حالت ترمز موتوری

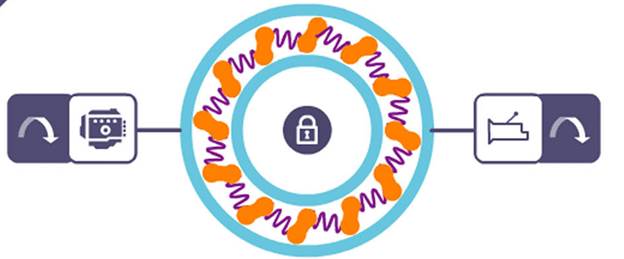

تورک کنورتورهای قفلشونده با استفاده از یک کلاچ، در داخل مبدل، توربین را به بدنه تورک کنورتور قفل میکنند، این امر یک اتصال مکانیکی مستقیم 1:1 بین گیربکس و موتور ایجاد میکند.

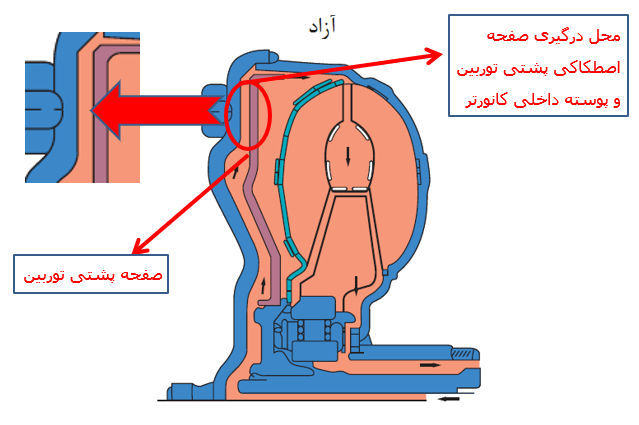

نحوه عملکرد تورک کانورتورهای قفلشونده:

همانطور که گفته شد در تورک کانورتورهای مجهز به سیستم قفلشونده، براى حذف و بهبود عملکرد خودروهاى مجهز به گیربکساتوماتیک، یک کلاچ قفلکننده بین توربین و بدنه کانورتور قرار دارد. هنگامیکه این کلاچ فعال میشود، اتصال مکانیکى، جایگزین اتصال هیدرولیکى بین توربین و بدنه کانورتور میشود.

روغن تحتفشار به طور پیوسته در داخل کانورتور جریان دارد. این جریان توسط واحد کنترل هیدرولیکى تهیه و کنترل میشود.

عملکرد در وضعیت حالت آزاد:

فشار در طرفین کلاچ قفلکننده یکسان است. توربین به بدنه کانورتور متصل نیست. یک ارتباط هیدرولیکى بین موتور و گیربکس برقرار است و در این وضعیت لغزش وجود دارد.

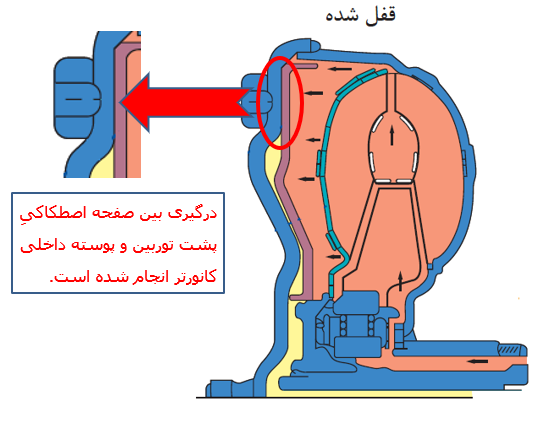

عملکرد در وضعیت حالت قفل شده:

کامپیوتر گیربکس اتوماتیک(TCU) شیرهای مربوطه را فعال میکند، مسیر روغن باز میشود و فشار سمت بدنه داخلی تورک کنورتر کاهش مییابد، توربین میتواند به سمت چپ حرکت کند، این عمل موجب میشود تا قسمت اصطکاکی پشت صفحه توربین با پوسته داخلی کانورتر درگیر شود، در این وضعیت لغزش از بین رفته و سرعت کانورتر و توربین با هم برابر میشود.

نکته:

برای جلوگیری از ایجاد ضربه ناگهانی، عمل قفلشدن به یکباره انجام نمیشود بلکه این کار بهصورت تدریجی و بهآرامی انجام میگیرد تا هم حداقل ضربه و شوک توسط سرنشینان احساس شود و هم میزان استهلاک به حداقل برسد، به همین دلیل برای عمل درگیرشدن تدریجی یک شیر سلونوئیدی تدریجی بکار گرفته شده است.

نکته:

آخرین کانالی که روغن را به قسمت سمت راست توربین هدایت میکند، قسمت وسط شفت خروجی تورک کنورتور است.

عیبیابی:

چنانچه احساس میکنید که اخیراً کشش خودرو، در دورها و سرعتهای بالا کاهش پیدا کرده است ولی در سرعتهای پائین تغییر خاصی ایجاد نشده است و مصرف سوخت افزایش پیدا کرده، یکی از مواردی که لازم است بررسی گردد وضعیت Lock Up Clutch در کانورتر و همچنین کیفیت عملکرد آن است.

در گیربکس اتوماتیک یک سنسور برای اطلاعرسانی سرعت توربین به یونیت گیربکس اتوماتیک، در نظر گرفته شده است. یونیت گیربکس اتوماتیک، با مقایسه سرعت توربین و سرعت موتور که توسط سنسور توربین و سنسور سرعت موتور (سنسور سرعت و موقعیت میللنگ) بهصورت لحظهای به آن گزارش میشوند، کیفیت و عملکرد کلاچ قفلکننده را بررسی و کنترل میکند و هر جا که لازم باشد با ارسال فرمان، شیر سلونوئیدی مربوطه را بازتر و یا بستهتر میکند تا در نهایت فشار بیشتری به صفحه اصطکاکی وارد شود و میزان لغزش، به حداقل برسد.

What is a Torque Converter in Hydraulic Automatic Transmissions and how does it work?

Writer: Alireza Keramatian/ Renault IRAN Technical Hub and Network Manager